Capacidades de prueba

Delta Specialty Coatings tiene un laboratorio de pruebas de vanguardia que tiene capacidades mucho más allá de lo que es típico en la industria de los recubrimientos. Aquí están algunas de las pruebas de control de calidad que realizamos:

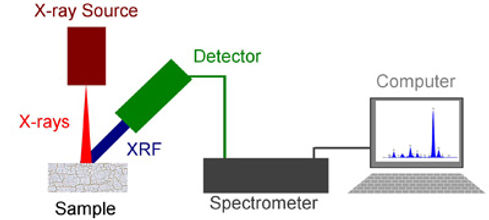

Fluorescencia de rayos X (XRF): un medio no destructivo para identificar recubrimientos metálicos y medir espesores con extrema precisión.

ASTM B568 describe el procedimiento de prueba.

Prueba de estrés de depósitos: Una prueba importante, pero a menudo pasada por alto, que nos ayuda a controlar la tensión de un recubrimiento electrodepositado son las pruebas de tensión de horquilla doblada. Las pruebas de resistencia deben realizarse de forma rutinaria en todos los talleres de galvanoplastia, como una cuestión de "mejores prácticas".

Verificación de adherencia: Si su taller de enchapado no controla la tensión de su depósito con la prueba descrita anteriormente, sus recubrimientos pueden desprenderse del material del sustrato. Hay muchas otras causas de una mala adherencia, una de las cuales es una limpieza deficiente. Se deben realizar pruebas cuantitativas y cualitativas para asegurar que un recubrimiento esté adherido correctamente al sustrato.

Las pruebas comunes de adhesión son ASTM D3359 (cinta), ASTM B571 (bruñido) y ASTM D4541 (doblado).

Decapado voltamétrico cíclico (CVS): Los abrillantadores y refinadores de granos son componentes importantes de casi todos los baños de galvanoplastia. Si no se controlan sus concentraciones, los recubrimientos producidos por los baños tendrán propiedades físicas inconsistentes.

A continuación se muestra una grieta en el cobre galvanizado que podría haberse evitado si este taller de galvanoplastia hubiera medido el abrillantador y la contaminación orgánica utilizando CVS.

Tensión superficial: (Agregué esto porque me gusta decir "estalagmómetro". Practica pronunciarlo unas cuantas veces y luego dilo en una fiesta. La gente pensará que eres inteligente). Un estalagmómetro es una herramienta de laboratorio esencial, especialmente para placas de níquel y cromo. Entre otras cosas, un buen control de la tensión superficial permite que las soluciones de enchapado se "mojen" dentro de los huecos estrechos. Si una pieza no está mojada, no se plancha.

Celdas de casco: la mayoría de los talleres de galvanoplastia hacen una prueba de celdas de casco de vez en cuando. Pero aprender a interpretarlos requiere muchos años de experiencia.

El conocimiento de cómo "leer" las células del casco es probablemente la habilidad más importante que puede aprender un técnico de laboratorio de galvanoplastia.

Resistencia a los solventes: Delta aplica muchos tipos diferentes de recubrimientos orgánicos. Para asegurar que un recubrimiento como Xylan funcione como se espera, verificamos el curado adecuado según ASTM D5402.

Laboratorio húmedo: Todos los talleres de galvanoplastia deben realizar valoraciones para poder calcular las adiciones necesarias a sus baños.